Chargenrückverfolgung – Transparenz schaffen mit einer lückenlosen Rückverfolgung

Eine Chargenrückverfolgung ist für viele Unternehmen unverzichtbar und eine wichtige Voraussetzung, um Sicherheits- und Qualitätsstandards zu kontrollieren und gewährleisten zu können. Innerhalb einer Lieferkette hat diese Maßnahme ebenfalls eine hohe Bedeutung.

Dadurch, dass Produktlieferungen mit einer Chargenkennzeichnung versehen werden, ist eine genaue Nachverfolgung möglich, an welchem Punkt der Lieferkette sich Produkte aus bestimmten Produktionschargen bzw. -losen gerade befinden. So können z. B. Qualitätsprüfungen oder Rückrufaktionen effektiv durchgeführt werden.

Was ist die Chargenrückverfolgung?

Eine Chargenrückverfolgung ist die Rückverfolgung der Herkunft einer Charge anhand von Informationen über die Komponenten, die zur Herstellung dieser Charge verwendet wurden. Dabei wird sichergestellt, dass für jede Charge genau nachvollzogen werden kann, woher diese Komponenten stammen und wie sie zu dem Produkt gelangt sind. Chargenrückverfolgung ist ein wichtiges Instrument, um die Qualität und Sicherheit der Produkte zu gewährleisten.

Ziele der Chargenrückverfolgung

- Transparenz über den gesamten Herstellungsprozess schaffen

- Lieferanten schneller identifizieren

- Fehler in der Produktion schneller beheben

- Mangelhafte Produkte zügig vom Markt nehmen

- Risiko von Produktrückrufen und Qualitätsproblemen reduzieren

Chargenpflicht für Unternehmen: Gesetzliche Grundlage

In vielen Industrien ist die transparente Chargenrückverfolgung eine Pflicht. Die genauen gesetzlichen Anforderungenvariieren je nach Branche und Region. Unternehmen sollten sich daher mit den spezifischen Gesetzen und Standards in ihrer Branche vertraut machen, um sicherzustellen, dass sie die Rückverfolgbarkeitsanforderungen erfüllen.

Zu den Industrien mit Chargenpflicht gehören:

- Lebens- und Futtermittelindustrie

- Pharma und Chemie

- Arzneimittel und Medizintechnik

- Automobilindustrie, Bahn- und Flugzeugbau

- Kosmetikindustrie

Verschiedene Gesetze und Richtlinien schreiben die Chargenrückverfolgung vor. In der Lebensmittelindustrie ist dies z.B. die Verordnung Nr. 178/2002, Artikel 18 des Europäischen Gerichtshofs, in der Pharmaindustrie die Good Manifacturing Practices (GMP), und für Medizintechnik die Medical Device Regulation (MDR). In vielen Industrien wird zudem die DIN ISO 9001 als Norm für Qualitätssicherung und Chargenrückverfolgung genutzt.

Wird ein Qualitätsmangel in einem Produktionsprozess festgestellt, muss die Produktion bis zum Nachweis der Behebung des Mangels unterbrochen werden. Betroffene Produkte werden aus der Lieferkette gezogen, z. B. indem Lieferungen zurückgerufen oder Aufrufe zum Umtausch an Endkunden publiziert werden. Die mangelhaften Produkte werden meist vom Hersteller entsorgt.

Bei Schüttgut und Ware in Rütteltöpfen ist die Chargenpflicht ausgesetzt. Hier wird Chargenungenauigkeit eingeräumt, da Lieferungen prozessbedingt und durch die Natur der Ware nicht ohne übermäßigen Aufwand trennbar sind. Bei diesen Produkten kann eine gesamte Fertigungslossperrung in Ausnahmen nötig sein.

Bestimmte Angaben zum Ursprung und Produktionsprozess von Produkten sind nach den meisten gesetzlichen Regelungen ebenfalls Pflicht. Diese Informationen müssen für jede Charge transparent hinterlegt sein und innerhalb von 24h an kontrollierende Stellen geliefert werden können.

Pflichtangaben zur Chargenrückverfolgung

- Chargennummer, Losnummer, oder andere identifizierbare Nummer

- Herkunftsangaben, Informationen und Kontakt zum Hersteller oder Lieferanten

- Produktionsdatum, evtl. Produktionszeit

- Verwendete Rohstoffe und Zutaten, einzelne Bestandteile

- Volumen/Menge der Produkte in der Charge

- Verwendete Produktionsanlagen

- Vertriebswege

Wie funktioniert eine Chargenrückverfolgung?

Um die genaue Charge von Produkten lückenlos und transparent nachverfolgen zu können, müssen diese eindeutig identifizierbar sein. Durch eine eindeutige Produktkennzeichnung jeder Produktionscharge oder jedes Produktionsloses durch Chargennummern können Unternehmen den Verbleib ihrer Produkte im Vertriebsnetzwerk überwachen.

Die Produktionscharge wird auf jedem Fertigteilbehälter beim Produzenten, jedem Unterverpackungs-Gebinde der Lieferung sowie dem Lieferschein vermerkt. So können Produzenten, Lieferanten und Händler im Falle von Rückrufen oder Qualitätsproblemen schnell reagieren. Die Chargennummern dienen als Identifikationsmerkmal, das es ermöglicht, betroffeneChargen genau zu lokalisieren und zu identifizieren.

Downstream-Tracing und Upstream-Tracing sind zwei verschiedene Ansätze zur Chargenrückverfolgung, die in der Lieferkette angewendet werden. Der Hauptunterschied zwischen den beiden liegt in der Richtung, in der die Rückverfolgung erfolgt.

Downstream-Tracing

Beim Downstream-Tracing wird der Weg einer Produktlieferung von der Herstellung über Zwischenhändler bis zum Endverbraucher verfolgt. Das bedeutet, dass die Informationen über die Produktionschargen und deren Bewegungen in Richtung des Verkaufsflusses erfasst werden. Dieser Ansatz ermöglicht es Unternehmen, den Verbleib ihrer Produkte im Vertriebsnetzwerk zu überwachen und bei Rückrufen oder Qualitätsproblemen schnell zu reagieren.

Upstream-Tracing

Im Gegensatz dazu konzentriert sich das Upstream-Tracing auf den Weg der Rohstoffe und Komponenten, die in die Produktion eines Produkts einfließen. Hierbei werden die Informationen über die Lieferanten und deren Chargen erfasst, um die Herkunft und Qualität der verwendeten Materialien zu überprüfen. So kann das Unternehmen die Rückverfolgbarkeit seiner Produkte bis zu den Lieferanten sicherzustellen und potenzielle Risiken in der Lieferkette identifizieren.

Beide Tracing-Modelle können auch kombiniert werden, um eine umfassende Rückverfolgbarkeit zu gewährleisten.

Egal, welches Modell gewählt wird und ob Chargennummern oder andere Identifikationsmerkmale genutzt werden – der Ablauf von Chargenrückverfolgung geschieht meist wie folgt.

Ablauf der Chargenrückverfolgung

- Informationen erfassen: Zunächst werden alle relevanten Informationen zu den verwendeten Rohstoffen, Produktionschargen und Vertriebswegen erfasst und dokumentiert. Die gesetzlichen Pflichtangaben werden so erfüllt.

- Chargen kennzeichnen: Jede Produktionscharge erhält eine eindeutige Kennzeichnung, wie beispielsweise eine Chargennummer. Diese Kennzeichnung wird auf Produktbehältern und Verpackungen vermerkt.

- Bewegungen dokumentieren: Während des gesamten Prozesses werden alle Bewegungen der Produktcharge genau dokumentiert, z. B. durch interne Entnahmescheine und ausgehende Lieferscheine. Dies umfasst den Transport von einem Standort zum anderen, die Lagerung und den Verkauf.

- Informationen verknüpfen: Die erfassten Informationen werden miteinander verknüpft, um den gesamten Weg der Produktcharge nachvollziehen zu können. Dadurch kann im Falle von Rückrufen oder Qualitätsproblemen schnell ermittelt werden, welche Chargen betroffen sind und wo sie sich befinden.

- Rückverfolgbarkeit sicherstellen: Durch regelmäßige Überprüfungen und Kontrollen wird sichergestellt, dass die Chargenrückverfolgung ordnungsgemäß durchgeführt wird und alle Informationen korrekt erfasst und dokumentiert sind.

Verbessern Sie die Rückverfolgbarkeit Ihrer Produkte mit Chargenrückverfolgung in ERP-Systemen

ERP-Systeme, d.h. Enterprise Resource Planning, erlauben die digitale Ressourcenplanung sowie Nachverfolgung von ausgeführten Produktionsschritten und erzeugten Chargen. Die Chargenrückverfolgung mit ERP-Systemen erfolgt in der Regel durch die Verknüpfung von Informationen zu den einzelnen Chargen mit den entsprechenden Produktions- und Lieferkettenprozessen. Das System ist hierbei eine zentrale Datenbank, in der Informationen zu den Chargen abgerufen werden können.

Durch die Chargenrückverfolgung mit ERP-Systemen können Unternehmen schneller auf mögliche Probleme reagieren, da von Fehlern betroffene Chargen oder Lose schneller identifiziert werden können.

Vorteile der Verwendung einer Chargenrückverfolgungssoftware mit ERP-Systemen

Chargenrückverfolgung bietet viele Vorteile für Unternehmen aller Größen. Zum einen schafft sie die notwendige Transparenz über den gesamten Herstellungsprozess, was wiederum die Qualitätssicherung erleichtert. Zudem können Unternehmen durch die Rückverfolgung von Chargen schneller auf mögliche Probleme reagieren, da Fehler schneller identifiziert werden können.

Vorteile von Chargenrückverfolgung im Überblick:

- Transparenz über den gesamten Herstellungsprozess

- Schnellere Fehlerbehebung

- Verbesserung und Sicherung Qualität der Produkte

- Zuverlässige und rekonstruierbare Lieferketten

- Bietet maximale Prozesssicherheit

- Übersicht aller Daten

So funktionieren ERP-Systeme in der Chargenrückverfolgung

Sobald ein Produktionsauftrag für eine neue Charge eingeht, wird diese automatisch im System angelegt und kann von da an nachverfolgt werden. Die Bewegungen von Chargen werden von Auftragseingang bis Warenausgang erfasst: Jede Ladeeinheit an Produkten wird mit einem Barcode-Label versehen, das der Charge genau zugeordnet werden kann. Zusätzlich kann jedes einzelne Produkt ein Label mit einer Seriennummer erhalten.

Bei Annahme und Ausgang in jedem Zwischenlager oder jeder Produktionsstätte wird dieser Barcode gescannt. So wird jede Bewegung der Ware nachverfolgt, und der Bestand der Charge stetig überwacht.

Chargenrückverfolgung mit der Software von MK|Ware

Für eine lückenlose und transparente Rückverfolgung Ihrer Chargen steht Ihnen unsere Software MK|Label zur Seite. Durch das Anbringen eines Labels auf eine Ladeeinheit wird die Transport- und Produktverpackung mit wichtigen Daten gekennzeichnet, die essenziell für eine ganzheitliche Chargenrückverfolgung sind. Das erleichtert die Kommunikation zwischen Hersteller, Spediteur und Empfänger.

Zusätzlich kann unsere Software MK|Code Ihre Abläufe innerhalb der Chargenrückverfolgung mit einem noch detaillierten Einblick unterstützen. Mithilfe von individuellen Seriennummern lassen sich Ihre Produktionsprozesse dokumentieren. Im Fall von Reklamationen haben Sie so den vollen Überblick. Mit der Kombination unseren Softwares MK|Label und MK|Code ist Ihnen eine lückenlose und einfach zuzuordnende Rückverfolgbarkeit garantiert.

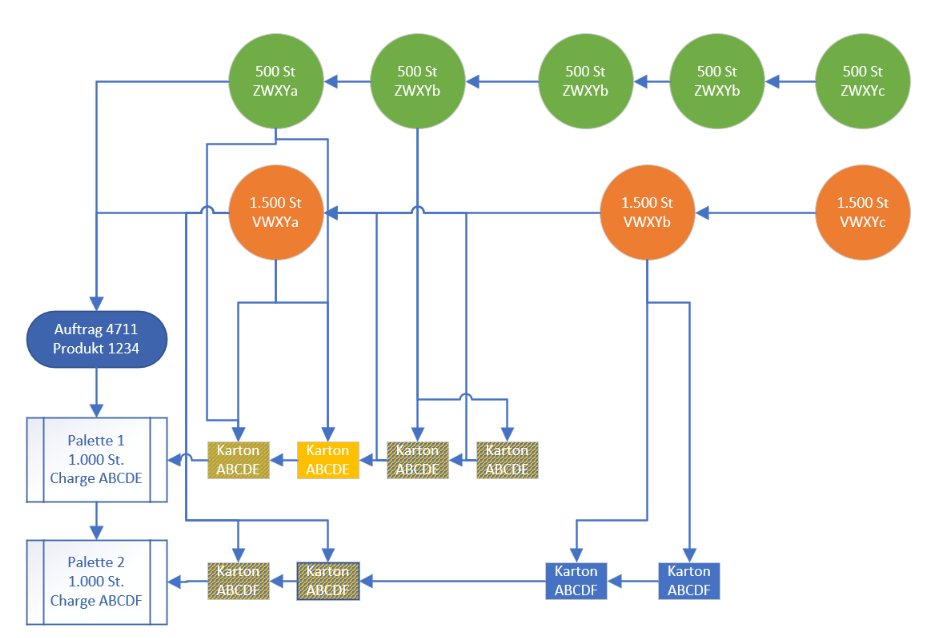

So funktioniert die Chargenrückverfolgung von MK|Ware

Im abgebildeten Beispiel werden zwei Vormaterialien (grün und orange), die jeweils eine Chargennummer besitzen, zur Produktion von Erzeugnissen für einen Auftrag genutzt. Die Produkte erhalten ebenfalls Chargennummern und werden in Kartons verpackt, welche auf Paletten gelagert werden. Wird nun ein Produktionsfehler aufgrund eines minderwertigen Vormaterials in einem Karton festgestellt, kann durch MK | Ware genau identifiziert werden, welche Charge an Vormaterial fehlerhaft ist. Aus der Charge lässt sich wiederum erkennen, in welche Endprodukte das Vormaterial noch geflossen ist, und diese Kartons werden ebenfalls gesperrt – der Rest der Produktion kann weiterlaufen, während die betroffenen Kartons und Materialien gezielt aus dem Verkehr gezogen werden.

Diese detaillierte Identifikation geht über die Möglichkeiten von Softwares anderer Anbieter hinaus: Ohne eine solche Software wie MK | Label müsste die gesamte Produktion angehalten oder alle Produkte als Fehlproduktion abgeschrieben werden, da nicht nachvollziehbar wäre, welche Vormaterialien in welchen exakten Produkt-Chargen zum Einsatz kamen.

Vertrauen Sie auf MK | Ware – wir beraten Sie gerne zu den Möglichkeiten unserer Lösungen in Ihrem Betrieb.